Conforme os parques eólicos envelhecem e saem da garantia, a importância de realizar a manutenção preventiva aumenta. Ao detectar falhas iminentes de componentes, as operadoras podem evitar falhas dispendiosas e tempo de inatividade. A geração de imagens térmicas pode ajudar a detectar essas falhas rapidamente, mesmo durante a operação.

O vento se estabeleceu como parte da geração de eletricidade na Austrália por muitos anos. É uma das principais fontes de energia renovável da Austrália, gerando eletricidade suficiente para atender 7,1% da demanda total de eletricidade do país. No final de 2018, havia 94 parques eólicos na Austrália, fornecendo quase 6 GW de capacidade de geração de energia eólica.

O forte crescimento da capacidade de energia eólica nos últimos anos levou a um aumento acentuado no número de turbinas que chegaram ao final do período de garantia dos fabricantes. Isso inevitavelmente apresenta o risco financeiro ao proprietário, que precisa de operação e manutenção econômicas.

Manutenção preventiva eficiente

A manutenção pós-garantia é essencial para melhorar a confiabilidade e a lucratividade da instalação da turbina eólica. Para reduzir os custos de manutenção e melhorar a relação custo-benefício, os operadores estão mudando cada vez mais as atividades de manutenção reativa para preventiva.

Os componentes da turbina eólica são suscetíveis ao desgaste e podem quebrar. É por isso que a manutenção preventiva e as inspeções periódicas são tão importantes. Infelizmente, os custos de manutenção podem ser altos, e é por isso que as inspeções preventivas precisam ser organizadas da forma mais eficiente possível. Os custos de operação e manutenção podem facilmente representar 20 a 25 por cento do custo total por kWh produzido durante a vida útil da turbina eólica.

Câmeras termográficas

A tecnologia de imagens térmicas é a única que permite inspecionar todos os componentes elétricos e mecânicos da turbina eólica e do sistema elétrico ao seu redor. Tanto para componentes elétricos quanto mecânicos, a regra geral é que um componente ficará quente antes que falhe. As câmeras de imagens térmicas detectam esse aumento de temperatura antes que ocorra uma falha. Esses pontos quentes aparecerão claramente na imagem térmica.

Uma câmera térmica pode mostrar problemas na caixa de engrenagens e no motor, incluindo desalinhamentos do eixo, bem como problemas elétricos ocultos, como conexões soltas e cargas desequilibradas. A versatilidade das câmeras térmicas permite que os operadores de manutenção aproveitem ao máximo seu programa de manutenção preventiva.

Caso: Prevenção de possíveis falhas de cotovelos deadbreak

Os terminais de cotovelo deadbreak são comumente usadas em aplicações de parques eólicos e serviços públicos, transformadores, caixas de passagem e interruptores de isolamento. Falhas desse tipo de terminal podem ser muito perigosas e caras com relação a danos ao equipamento adjacente e interrupções de serviço.

Abaixo está um exemplo de uma conexão com falha de deadbreak. Neste caso, o componente danificado poderia potencialmente causar a perda de 25 MW de geração de energia por aproximadamente 15 horas.

Falha de cotovelo deadbreak em um transformador de 1.850 KVA

Falhas de terminal podem ser causadas por montagem ruim, inexperiência do instalador ou falha em seguir rigidamente as instruções. As condições ambientais também podem fazer com que os materiais se expandam, contraiam ou se movam, o que, por sua vez, pode levar a falhas de terminal. Os cabos podem ficar pesados por gelo que se acumula no espaço morto abaixo dos gabinetes de terminais, resultando em tensões no cabo. Acúmulo de gelo no equipamento nos meses de inverno também pode desempenhar um papel na movimentação do cabo, resultando em uma possível falha.

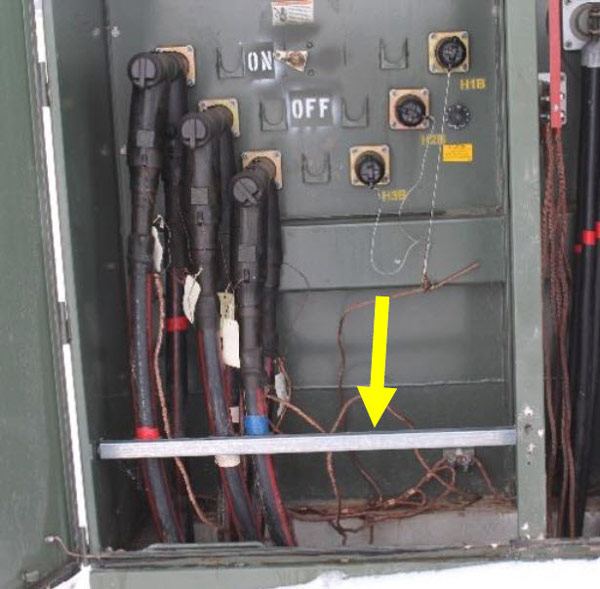

Suportes usados para estabilizar condutores em um transformador de turbina eólica de 1850 KVA.

Quando visualizadas com uma câmera térmica, as anomalias nos cotovelos deadbreak aparecem claramente como perdas de calor.

Uma anomalia descoberta durante uma varredura IR de rotina em um transformador de turbina eólica de 1.850 KVA

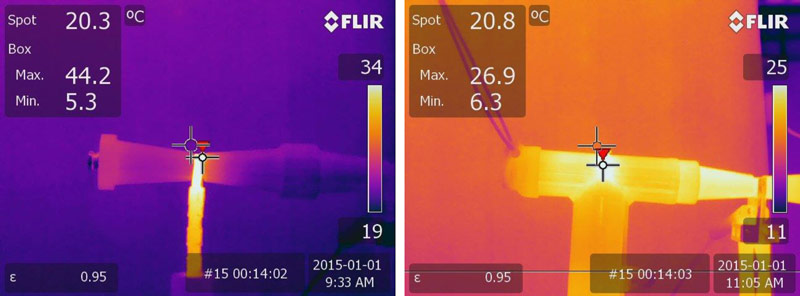

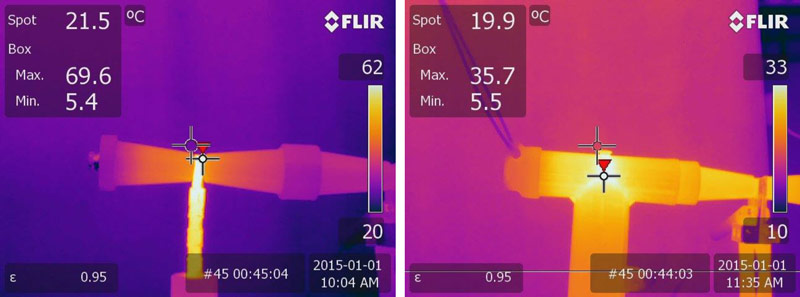

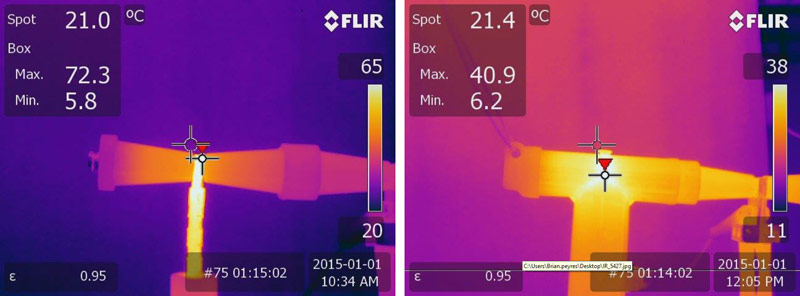

Nos exemplos abaixo, você pode ver a diferença de temperatura entre um terminal exposto e outro coberto defeituoso. Na primeira série de testes, um terminal foi intencionalmente danificado e submetido a 100 ampères de corrente por um período de 75 minutos. A segunda série de imagens ilustra o mesmo terminal com a capa protetora instalada para demonstrar o padrão de aquecimento e o delta entre as duas áreas.

15 minutos no teste de 100A. Conector exposto 44,2 °C vs. boot blindado 26,9 °C – ΔT 17,3°C

45 minutos no teste de 100A. Conector exposto 69,6 °C vs. boot blindado 35,7 °C – ΔT 33,9 °C

75 minutos no teste de 100A. Conector exposto 72,3 °C vs. boot blindado 40,9 °C – ΔT 38,4 °C

Caso: Inspeções da pá da turbina

As pás do gerador de energia eólica são fabricadas com materiais compostos e são leves e sólidas. No entanto, elas estão continuamente sujeitas a quantidades significativas de estresse durante o processo de fabricação e teste, o que pode resultar em rachaduras. No pior caso, as pás podem até mesmo frear durante a operação e se soltar do rotor, resultando em possíveis acidentes de risco à vida.

Com câmeras de imagem térmica, é possível inspecionar a lâmina enquanto estiver em movimento. Defeitos, como rachaduras, alteram a assinatura térmica do material. Dessa forma, pequenas mudanças nos compósitos de pás de turbinas podem ser detectadas por infravermelho que, de outra forma, passariam despercebidas apenas pela inspeção visual.

A geração de imagens térmicas pode detectar uma variedade de anomalias, incluindo divisões, defeitos devido a raios, pontas danificadas, bem como problemas de fibra. As câmeras térmicas também detectarão problemas de conexão, falta de juntas adesivas, erros de inclinação da pá e muito mais. A detecção dessas anomalias em um estágio inicial, quando elas são pequenas, reduzirá o custo e evitará danos graves.

Benefícios da tecnologia térmica

A geração de imagens térmicas fornece uma visão geral imediata da assinatura térmica da turbina eólica, permitindo que os operadores vejam os defeitos rapidamente. Com uma câmera térmica, as inspeções podem até mesmo ser feitas a partir do solo, sem a necessidade de escalar a torre.

A precisão é provavelmente a maior razão pela qual os operadores de manutenção recorrem à geração de imagens térmicas. Com uma câmera térmica, você pode não apenas ver defeitos na superfície externa da pá, mas também mais profundamente dentro dela. Em última análise, são esses defeitos internos que contribuem para a falha se os problemas persistirem.

A geração de imagens térmicas permite que os inspetores cubram grandes áreas à distância. Isso, no mínimo, reduz o número de verificações físicas/visuais e acelera o trabalho de manutenção e o torna mais econômico.

Câmeras FLIR para manutenção preventiva

A incorporação da tecnologia de imagem térmica na rotina de inspeção de manutenção preventiva permite que as empresas de parques eólicos monitorem equipamentos sob condições operacionais sempre que desejarem. Adicionar um termovisor à rotina de manutenção preventiva irá ajudá-los a melhorar a eficiência e maximizar a rentabilidade, captando problemas elétricos e mecânicos antes que eles levem a um dispendioso tempo de inatividade não planejado.

As anomalias de temperatura podem ser localizadas de forma eficiente usando um termovisor portátil, como a câmera térmica FLIR T1040 HD. Esta câmera oferece as imagens mais nítidas, as temperaturas mais precisas e a maior flexibilidade. A FLIR T1040 HD é equipada com uma combinação única de MSX® (Imagem dinâmica multiespectral), tecnologia de aprimoramento de imagem UltraMax® e algoritmos de filtragem adaptável, permitindo que os usuários gravem as imagens mais suaves e detalhadas.